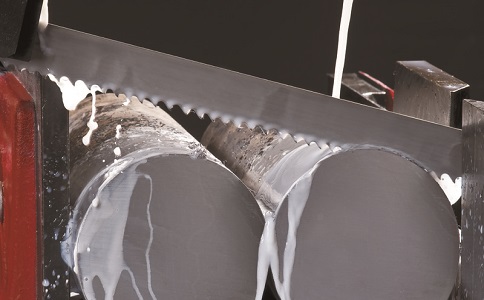

切削液是在加工过程中用于冷却和润滑的液体。它在硬质合金带锯条切削过程中起到冷却刀具并带走废渣的作用。切削液的比例不当会引起硬质合金带锯条齿尖严重磨损的原因如下:

1. 硬质合金带锯条齿尖的磨损主要是由于切削液的润滑性不足导致的。当切削液的比例过低时,它无法充分润滑带锯条与工件之间的接触面,刀具与工件之间的摩擦会变大,从而导致带锯条齿尖的摩擦损耗加剧。

2. 切削液比例不当还会导致带锯条齿尖的冷却效果不佳。当切削液比例过低时,由于润滑性不足,切削液无法有效地带走切削过程中产生的热量,导致带锯条齿尖温度升高。高温会使带锯条齿尖的硬度降低,易于磨损。

3. 切削液比例不合适还会造成切削液的浓度不足。切削液的浓度低于标准要求时,它的冷却和润滑效果会大打折扣,无法满足带锯条在加工过程中的要求。这样会导致带锯条齿尖长时间处于高温和高摩擦条件下,加剧磨损。

为了避免硬质合金带锯条齿尖严重磨损,需要合理控制切削液的比例,确保足够的润滑和冷却效果。具体的做法包括:

1. 确定适当的切削液比例。根据硬质合金带锯条的切削任务和工作条件,确定适当的切削液比例。可以参考切削液供应商提供的建议值,也可以根据实际经验进行调整。

2. 定期检查和调整切削液比例。在加工过程中要定期检查切削液比例,确保其符合要求。如果发现比例不当,应及时进行调整。切削液比例的调整可以通过增加或减少切削液的添加量来实现。

3. 考虑切削液的冷却和润滑性能。选择具有良好冷却和润滑性能的切削液,并确保其与硬质合金带锯条的材质和加工要求相匹配。

4. 维护和保养切削液系统。定期清洗和更换切削液,清除其中的杂质和废渣,保持切削液的良好性能。

总之,切削液的比例不当会引起硬质合金带锯条齿尖严重磨损。合理控制切削液比例,并保证其冷却和润滑性能,可以有效地减少带锯条的磨损,延长其使用寿命。